Slik bidrar Skjæveland Gruppen både til å hjelpe kundene i å nå sine utslippsmål, og inn i Norges totale innsats.

– For i år er målet 5 prosent utslippsreduksjon i egen drift, men vi reduserer nok med mer enn det i år, beskriver Johnny Reiestad, Leder HMSK i Skjæveland Gruppen.

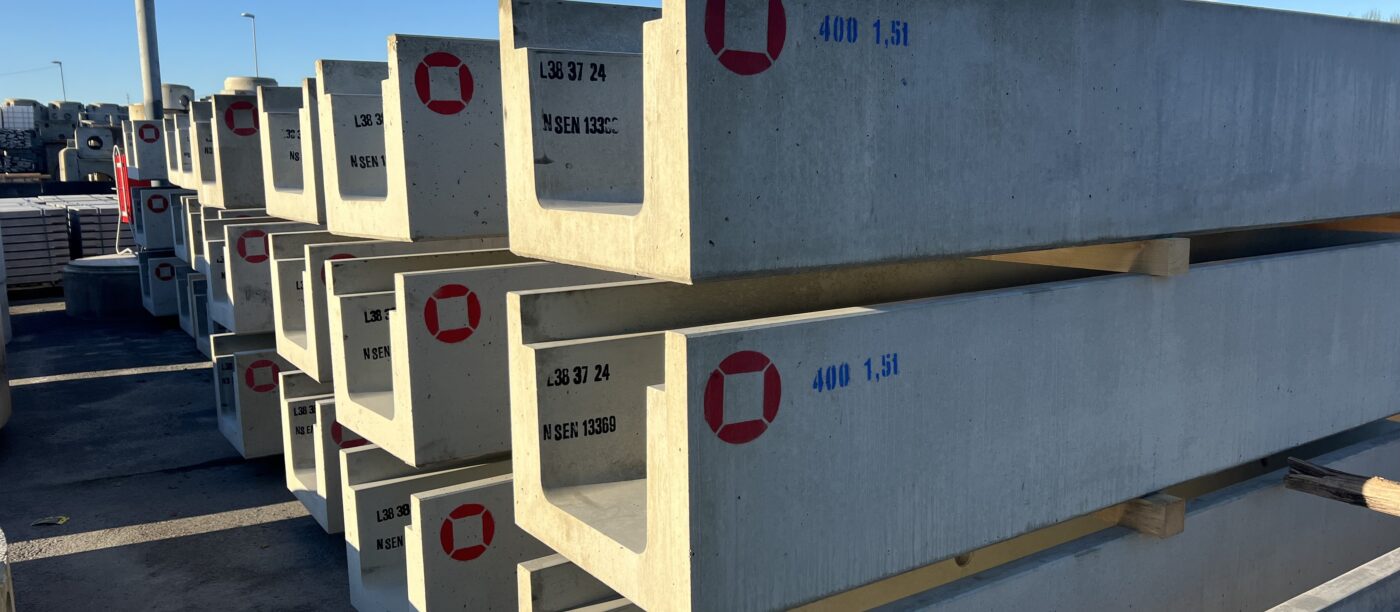

De første skrittene er å produsere Skjævelands betongprodukt med lavkarbonbetong klasse A og samtidig redusere det totale fotavtrykket fra produksjonsprosessen og logistikk-leddet. Samtidig pågår et forsknings- og utviklingsarbeid for å levere produkter i lavkarbonbetong klasse Pluss.

Slagg i sementen

– Vår leverandør SCHWENK Norge har redusert CO2-innholdet i sin sement ved å erstatte noe av sementandelen med slagg, som er et bi-produkt/avfallsprodukt fra stålindustrien. Slagg kan erstatte deler av Portland-sementen, men den klimaforbedrede sementen krever mer varme før herdeprosessen starter, og herdingen går senere. Jo mer av Portland-sementen som tas ut og erstattes med slagg, jo mer reduseres CO2-utslippene. Og fordi slagg er et avfallsprodukt som allerede eksisterer, resirkulerer vår leverandør et tilgjengelig restprodukt, beskriver Skjæveland Gruppens leder for HMSK. Per i dag kan Skjæveland Gruppen levere produkter i lavkarbon klasse A, hvor man benytter CEM II i produksjonen.

Trykker på for ytterlige forbedringer

Samtidig gjennomfører Skjæveland Gruppen to forsknings- og utviklingsprosjekter, med mål om videre reduksjon i CO2-utslippene fra betongvareproduksjonen.

Det ene er knyttet til å produsere med Cem III, en sement hvor mengden sementklinker er ytterligere redusert. Å produsere med Cem III vil i seg selv være enda mer varmekrevende. Derfor er det vesentlig å ivareta behovet for gevinsten ikke forsvinner på grunn av prosessen, knyttet til det totale CO2-avtrykket fra betongvareproduksjonen. Ved å benytte Cem III vil man være i stand til å oppnå klasse lavkarbon ekstrem.

Det andre prosjektet er Skjæveland Gruppens samarbeider med Cemonite, tidligere kjent som Saferock, for å utvikle et produkt med geopolymer bindemiddel, som bygger på avgangsmasser fra bergkraftindustrien.

– Dette er egentlig ikke en ordinær betong. Den ligner, men i denne benyttes basiske aktivator, fremfor vann, beskriver Reiestad.

Målet med FoU-prosjektet er 80 prosent reduksjon av CO2-utslipp fra ferdig produsert betongprodukt. Dette vil gi en betong i lavkarbon ekstrem klassen.

Også i denne betongen benyttes det vann, men væskebehovet er lavere, og det er den basiske aktivatoren som starter herdeprosessen. Planen er at denne betongen på sikt skal erstatte betongen som i dag benyttes i ordinære betongvarer fra Skjæveland Gruppen.

Forbedringer internt

I tillegg til å benytte mer miljøvennlig sement i produksjonen har Skjæveland Gruppen redusert sine utslipp av klimagasser gjennom energibruk, transport og vannforbruk.

– «Vi har sømfart hvert led i prosessen fra råstoff, via produksjon og transport, og kuttet i alle ledd» beskriver daglig leder Rune Egeland

Blant tiltakene er å bygge om selskapets lastebiler, for å utvide lastekapasiteten, samt en fornying av lastebiler som har lavere CO2 avtrykk.

Alle tiltakene er en del bedriftens innsats for å bidra til å nå FNs bærekraftsmål. Arbeidet er også direkte koblet til Skjæveland Gruppens visjon.

For byggherrer og utførende er det viktig å kunne dokumentere at betongprodukter med lavere CO2-avtrykk hjelper dem å oppnå en bedre miljøscore.

Fakta slagg versus Portlandsement

Den største delen av CO2-utslippene fra sementproduksjon kommer fra den kjemiske reaksjonen som skjer når kalkstein blir varmet opp for å produsere kalk, som er et nøkkelstoff i sementproduksjonen. Produksjonen av Portland-sement krever også oppvarming til svært høye temperaturer.

Ved å erstatte deler av Portland-sement med slagg reduseres CO2-avtrykket fra betongproduksjonen, samtidig forbedres betongens styrke og holdbarhet over tid.

Fordi slagg er et restprodukt fra annen industri, bidrar bruk av slagg i konstruksjonsmaterialer til bærekraftig ressursbruk og reduksjon av avfall til deponi.